تابلوهای برق سردخانه

سردخانهها مانند هر مجموعهی صنعتی، نیازمند نیروی الکتریسیته هستند. توزیع و کنترل و بهینهسازی مصرف نیروی الکتریسیته در صنعت اهمیت زیادی دارد. سردخانهها نیز از این موضوع مستثنا نیستند. در یک سردخانه پس از ترانس برق ورودی، ما با برق فشار ضعیف سروکار داریم که مقدار ولتاژ تقریبی آن در ایران 400 ولت و فرکانس آن 50 هرتز می باشد. در یک سردخانه حد اقل ما با دو دسته تابلوی برق سروکار داریم، یکی تابلوهای توزیع و دیگری تابلوهای قدرت و فرمان تجهیزات سردخانه. در این مقاله سعی شدهاست که این دو بخش و لوازم و موارد مربوط به آنها، انواع تابلو برق سردخانه، مدارات قدرت و فرمان، اتوماسیون سردخانه و غیره به طور مختصر معرفی گردد.

تابلوهای توزیع :

در کارخانهها و کارگاههای صنعتی پس از پست برق که محل ورود برق به مجموعه میباشد معمولا تابلوهای توزیع قرار میگیرند. کاربرد این تابلوها این است که برق فشار ضعیفی که از ترانس وارد مجموعه شده را بین واحدهای مختلف موجود در کارخانه پخش نموده و هر بخش را به طور مجزا در برابر اضافه بار و اتصال کوتاه و مانند آن حفاظت نماید. در سردخانهها نیز معمولا برق ورودی به تابلوی مربوط به سردخانه از یک تابلوی توزیع اولیه منشعب میگردد. در این تابلوی توزیع یک کلید اتوماتیک و یا یک فیوز برای حفاظت تابلوی سردخانه و کابل برق ورودی به آن در نظر گرفتهمیشود.

تابلو خازنی:

در یک کارخانه صنعتی که دارای مصرف کنندههای سلفی است، مانند سردخانهها، در کنار پست برق و تابلوی توزیع، بانک خازنی اهمیت ویژهای دارد. از آنجا که مصرفکنندههای سلفی باعث ایجاد توان رآکتیو میشوند میبایست با در مدار قرار دادن تعداد مناسبی خازن این توان نامطلوب و هزینه ساز برطرف گردد. تعداد و ظرفیت خازنها و پلههای ورود

آنها به مدار، میبایست در زمان طراحی مجموعه محاسبه شده و از ابزار مناسب جهت کنترل افزایش و کاهش تعداد خازنها بهرهگرفتهشود.

تقسیم بندی تابلوهای برق سردخانه:

پیش از اینکه به شرح چیستی و چگونگی مدارات برق قدرت و فرمان سردخانه بپردازیم لازم است یک تقسیمبندی کلی را در نظر آوریم. سردخانهها به لحاظ ابعاد، نوع مبرد، نوع کمپرسور، نحوه ارسال مبرد به سمت اتاقهای سردخانه و دیگر موارد، انواع مختلفی دارند. ما برای اینکه از بحث اصلی خود دور نشویم با کمی تساهل تابلوهای سردخانه را به سه بخش:

- سیستم فریونی مستقیم

- سیستم فریونی رَک

- سیستم آمونیاکی پمپی

تقسیم می کنیم و تنها به توضیح دو نوع تابلوبرق سیستم فریونی مستقیم و سیستم آمونیاکی پمپی میپردازیم. البته باز هم تاکید میشود که انواع قابل تصور سردخانه بیش از این سه نوع است ولی ما به دلیل گستردگی کاربرد این سه دسته، تنها از آنها یاد کردهایم.

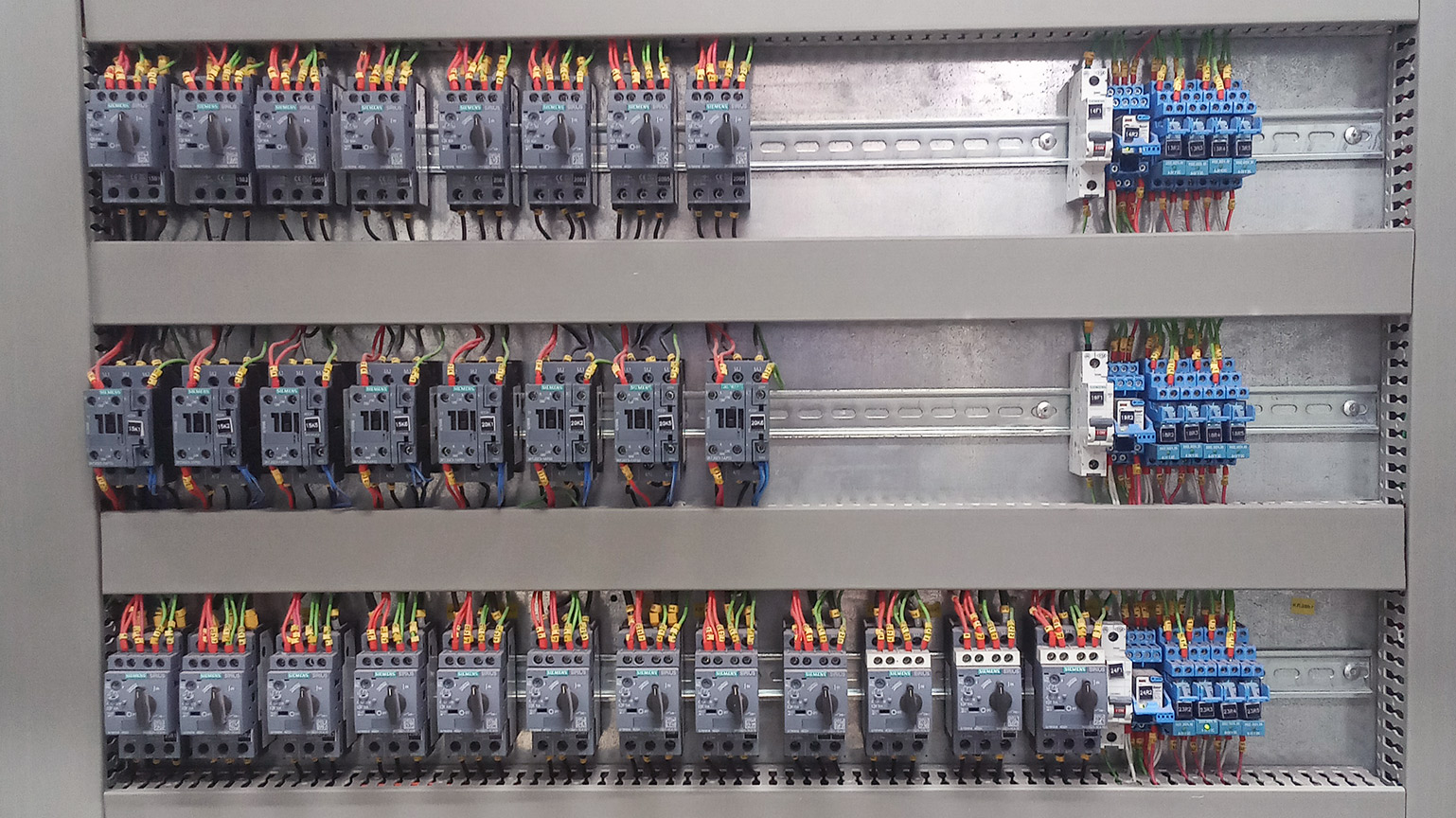

تابلو برق سیستمهای آمونیاکی پمپی:

تابلو برقهای سردخانههای آمونیاکی غالبا تابلوهای پیچیده و بزرگی هستند. با توجه به اینکه معمولا کمپرسورهای آمونیاکی که در حال حاضر مورد استفاده قرار میگیرد توان ورودی بزرگتری نسبت به کمپرسورهای فریونی رایج دارند و تعداد واحدهای سردخانه بیشتری در سیستمهای آمونیاکی وجود دارد، مجموع توان الکتریکی این تابلوهای برق زیاد می باشد. در نتیجه مدار قدرت این تابلوها دارای کلیدهای حفاظت و شینههای مسی بزرگتری نسبت به تابلو برقهای سیستمهای فریونی است. معمولا در طراحی، تابلو برقهای سیستم آمونیاکی را به صورت سلولهای ایستاده در نظر میگیرند. مدارات فرمان این تابلوها نیز بسیار پیچیده تر از تابلوهای فریونی است. در ساختار متداول یک تابلو برق سردخانه آمونیاکی، فشارها، سطوح مایع و دماهای چندین نقطه از پروسه سردسازی اندازی گیری، آنالیز و کنترل میشود. از جمله این نقاط، فشار دیسشارژ کمپرسورها، فشار مخازن، دمای اتاقها، سطح مخازن و مانند آن میباشد. با توجه به پیشرفتهای تکنولوژی تابلوبرقهای سردخانههای آمونیاکی به سوی بکارگیری از دانشهای نو و استفاده از اتوماسیون صنعتی سوق داده شده است. توضیحات بیشتر درباه اتوماسیون صنعتی و دیگر امکانات جدید در ادامه زیر عنوان مناسب خود خواهد آمد.

تابلو برق سیستمهای فریونی

تابلو برقهای سردخانههای فریونی معمولا مدارات سادهتر و ابعاد کوچکتری نسبت به دیگر تابلوبرقهای سردخانه دارند. غالبا مدار قدرت این تابلوها شامل راهاندازی سه واحد اصلی تجهیزات سردخانه یعنی کمپرسور، کندانسور و اواپراتور هستند. مدارات فرمان نیز کنترل دمای سردخانه و فشارهای کمپرسور را برعهده دارد. در مدل کنترلی توسط ترموستات، امکان راه اندازی تجهیزات به صورت دستی توسط کلیدهای روی درب تابلوی برق و راهاندازی به صورت اتوماتیک توسط ترموستات دیجیتال فراهم میشود. در نمونه کنترل توسط PLC، هم وضعیت دستی و هم وضعیت اتوماتیک از طریق یک دستگاه تاچ پنل میسر می باشد.

مدار قدرت :

مدار قدرت تابلو برق شامل مدارات سه فاز و تکفازی میشود که جهت راهاندازی تجهیزات از قبیل الکتروموتورها و هیترها بکار برده میشود. این مدارات میبایست دارای حفاظت مناسبی هم در ورودی و هم در خروجی هر بخش باشند. معمولا برای حفاظت الکتروموتورها از تجهیزاتی از قبیل کلید حرارتی ، بیمتال و فیوز استفاده میشود و برای حفاظت هیترها از کلید مینیاتوری و کلید محافظ جان. هر کدام از این تجهیزات یک یا چند حفاظت را تامین میکنند، مانند حفاظت در برابر اضافه بار، حفاظت در برابر اتصال کوتاه، حفاظت در برابر برق گرفتگی و غیره. در تابلو یرقهای سردخانه از روشهای مختلفی جهت راه اندازی الکتروموتورها بهره گرفته می شود. یک الکتروموتور را بسته به نوع و سایز مصرف کننده می توان به صورت مستقیم و تک ضرب، به صورت دو ضرب، به صورت نرم با استفاده از سافت استارتر و یا توسط تغییر فرکانس به صورت نرم و با کنترل دور انجام داد. شرکت کارمایه سبز کیان در تابلو برقهای خود از تمامی این روشها بسته به مورد و نیاز مشتری بهره می گیرد.

مدار فرمان:

مدار فرمان در تابلوهای برق برای کنترل تجهیزات تابلو برق و متعاقبا کنترل دستگاههای الکتریکی مربوطه بکار گرفته میشود. مدارات فرمان تابلوبرقهای سردخانه معمولا شامل یک یا دو سطح از ولتاژ تکفاز 220 Vac و 24 VDC میباشند. تحریک کنتاکتورهای مربوط به هر مصرفکننده در زمان مورد نیاز و مطلوب، حفاظت تجهیزات در برابر افزایش فشار و یا سطح مایع مخازن، کنترل دمای اتاق و مانند آن همگی با مدارات فرمان امکانپذیر میشود. مدارات فرمان در سیستمهای قدیمیتر به صورت کنترلرهای آنالوگ و یا دیجیتال موضعی به همراه کلیدها و چراغهای سیگنال انجام میگرفت. در پروژههای نسبتا جدید به یمن بهرهگیری از دستاوردهای جدید تکنولوژی، میتوان به جای استفاده از تمامی این تجهیزات متنوع و پراکنده و جاگیر، از PLC استفاده نمود. PLCها کنترلرهای منطقی برنامهپذیری هستند که در تابلو برق سردخانه به طور متمرکز، تمامی فرآیند سرمایش را کنترل نموده و امکان مونیتورینگ گسترده و کارآمدی را فراهم میآورند. شرکت کارمایه سبز کیان از هر دو روش کنترل پروسه تبرید، بسته به انتخاب مشتری بهره گرفته و پروژههای متعددی را تا کنون اجرا نموده است.

اتوماسیون صنعتی

اتوماسیون صنعتی که در بحث مدارات فرمان تابلوی برق نیز به آن اشاره شده است دامنهای وسیع دارد. اما در پروژههای سردخانه معمولا از دو یا سه دسته کلی بیرون نیستند. آنچه در تابلوی برق سردخانهها تا کنون رایج بوده است بکارگیری میکرو کنترلر و PLC بوده که پروژه های دارای PLC خود به دو دسته PLC های ساده ( Logo ) و PLC های پیشرفته تقسیم میشوند. در اینجا به دلیل اختصار تنها به پی ال سیهای پیشرفته میپردازیم. البته شایان ذکر است که این نامگذاری تنها به جهت سهولت و نیز کارآمدی آن در تابلو برق سردخانه انتخاب شدهاست. واژه PLC مخفف عبارت Programmable Logic Controllers به معنای کنترلرهای منطقی برنامهپذیر میباشد. در مدارات فرمان تابلو برق سردخانه برای حذف وایرینگ پیچیده و کلیدها و چراغهای روی درب تابلو و تایمرها و کنترلرهای مکانیکی و دیجیتالی متفرق، می توان از PLC استفادهکرد. خوانش و پردازش خروجی کلیه سنسورها و ادوات اندازهگیری و کنترلی در PLC صورت میگیرد. مونیتورینگ و ثبت دادهها و ترسیم گراف تغییرات آنها با بهرهگیری از اتوماسیون صنعتی سهولت بسیار زیادی داشته و ظرفیتهای نوینی را برای کاربر فراهم میآورد. به کمک اتوماسیون صنعتی اتصال از راه دور به سیستم کنترل از طریق موبایل، تبلت، کامپیوتر، چه به واسطه شبکههای داخلی از قبیل اترنت و چه به واسطه اینترنت فراهم شدهاست.

تابلوی کنترل ظرفیت کمپرسور

گسترهی نوع کمپرسورهای سردخانه بسیار وسیع است و ما توانستهایم تابلوهای کنترل ظرفیت خود را به گونهای طراحی کینم که قابلیت سازگاری با انواع کمپرسور سردخانه را داشتهباشد. لذا این تابلوهای کنترل ظرفیت میتوانند کمپرسورهای پیستونی فریونی دارای شیر افزایش و کاهش ظرفیت، کمپرسورهای اسکروی فریونی، کمپرسورهای فریونی پیستونی یا اسکرال و یا اسکرو که به صورت رَک با هم موازی شدند، کمپرسورهای پیستونی آمونیاکی، کمپرسورهای اسکروی آمونیاکی را کنترل نموده و حفاظت لازم در برابر افزایش و کاهش نامطلوب فشار و دما و مانند آن را در پروسه کنترل لحاظ نماید.